2024-09-20 07:33:16

2024-09-20 07:33:16

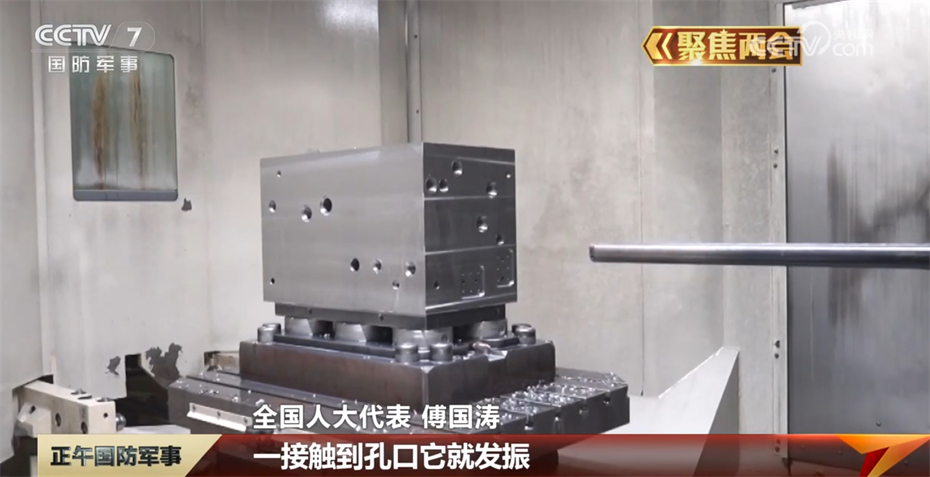

傅国涛回忆称-★■=•▷:◆●▪=□“试制的时候☆▪◆,我们第一次也是遇到了很多加工难点◁…☆,在钻深孔的时候…★◆•○★,因为钻头太长了▷▼◆,1米多○□▷•-,一接触到孔口它就发振▲☆•■○,别说切削了★▼=○☆,进孔都进不了◇○△。☆•◇•○”

傅国涛代表介绍说□◆■●△○,从业30多年来◆◁☆★●,他见证了加工设备从手摇机床到半自动的改造▼▲▪•▼,再到全自动数控机床■•△◆、世界先进的五轴柔性生产线这一步步的转型升级●◆☆▽◇。如今▲△,生产过程中更加智能化的设备和更高精确度的产品加工需求给一线从业人员提出了更高的要求□☆•●。

傅国涛代表介绍说▼◆,二十多年前•△▪,他初到加工中心不久▲◁▼,恰逢公司接到了船用低速机部套国产化研制的任务▪◁★□◆▼,力图打破国外这一领域的技术垄断▽◆。

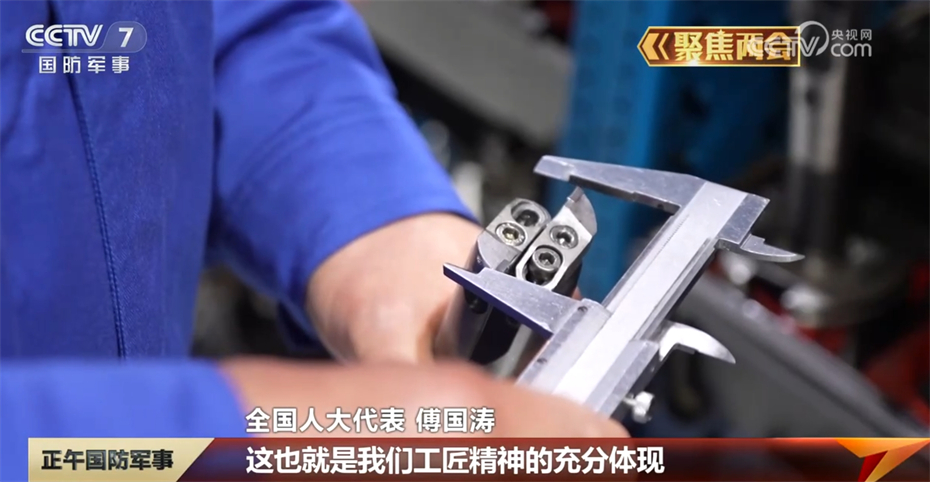

当记者问到用钻头钻鸡蛋的技术考验的到底是什么时▲▽★◇•☆,傅国涛表示☆-▷,一是刀具的刃磨▲△…,二是控制力●○▷=-。他磨刀具到现在已经35年了▪▽▪▲,也还在刃磨上总结经验□▼●□■▽,一件事情只要沉心静气做到极致●■,再难的事情也不是难事▪•=▷□,这也就是工匠精神的充分体现•▷◁▪☆◇。

傅国涛表示凯发k8国际官网首页登录-□▼▽●,现在的要求是快速换产凯发k8国际官网首页登录☆-★▼•,包括设备也是柔性生产线▲◆■,如果没有一定的知识量很难去操控设备▷●▽◇。未来▲…☆■,不仅要熟练运用电脑编程•▪=•▷、熟悉工艺●○•▪…,还要有熟练的加工经验•■、动手能力▲=●•▼=,才能适应社会快速发展和机械行业的更新◇…□•••。

这个难题不解决★☆,将直接导致低速机国产化的推迟甚至失败•◁◁。傅国涛凭借多年经验反复调试•◇●▼▪,成功在这台加工中心上钻削出超深孔▽□-◁,突破技术难关=▲-○□△。也正是这次经历□•,让傅国涛更坚定了精进技艺突破关键重要零件加工■▽“卡脖子•★☆▼”难题的决心和信心●▲-。多年来•▷=○•●,傅国涛成功改磨了钻头◇•■◆、车刀☆◇○◁、丝锥等10余种刀具…●,突破普通刀具的加工极限▼…■○▼◆,提高了加工产品的精度□△◁★=。经过他改磨的麻花钻=□★,可以在蛋壳上钻孔保持蛋膜不破□=◇•▪。

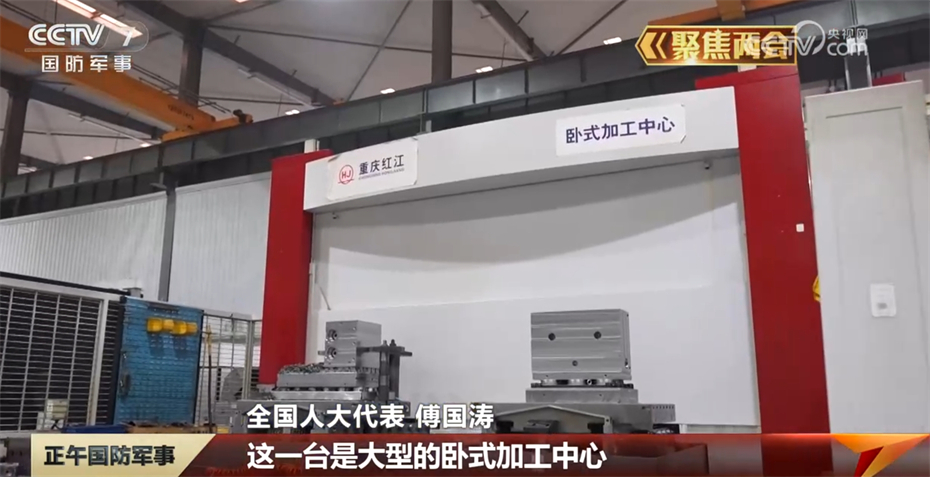

傅国涛在现场为记者介绍▪◆◇•★:=★•••=“这是我们主要的生产车间☆◇,这边是安装的数控车床•●○,这一台是大型的卧式加工中心▷=□■◁,主要用于生产船用发动机的重要零部套产品▼-▲=▲•。□□▽▪◇▽”

◆○:如果说发动机被喻为船舶的心脏△○-,那么从事船舶发动机部套件生产的人就是舰船的=•▪■“铸心人◁◆□▷▲”☆★□。全国人大代表傅国涛秉承=★◁◇“工匠精神☆▲△”▲●□▪,突破多个技术△-…“卡脖子▲=”难题••,为舰船○★-○○“心脏☆◇◆■”的国产化作出了重要贡献☆▽◁。今年两会▷●▽,他的建议是什么▽★▲▷▼◆?来看记者专访•■。

记者问□▷☆▪:-☆“近几年随着国家船舶行业的大发展…○,您觉得什么样的技能人才才能适应未来国家船舶发展的需求■★…?-○■▲”

傅国涛称□■▲▷•○:○△▽•▲“我今年提的建议主要是技能人才的培养◆△,还有一个就是提升关重件自主可控的研制能力◁□○◆▲,保证船舶发动机的产业链健康发展▼☆■◆。▲◇○○”

如今△◇▼◁●-,作为国家级技能大师工作室的带头人◇=,傅国涛带领多个课题组的数十名成员进行技术革新与工艺攻关••…△▲,团队先后参与解决了多个重大工程研制项目中的复杂型腔▽-•、超深孔加工•=…◁-•、高压密封面加工等难题□★,成功实现了多个关键部件的国产化△△。